Wir sind ein klassisches mittelständisches Unternehmen. Der Name Strasser ist längst zum Begriff für hervorragende Maschinentechnologie und exzellenten Service geworden.

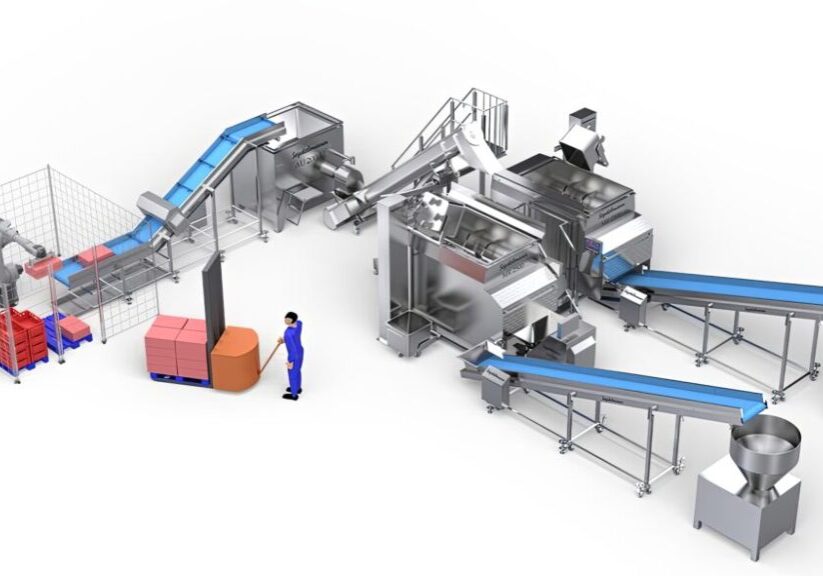

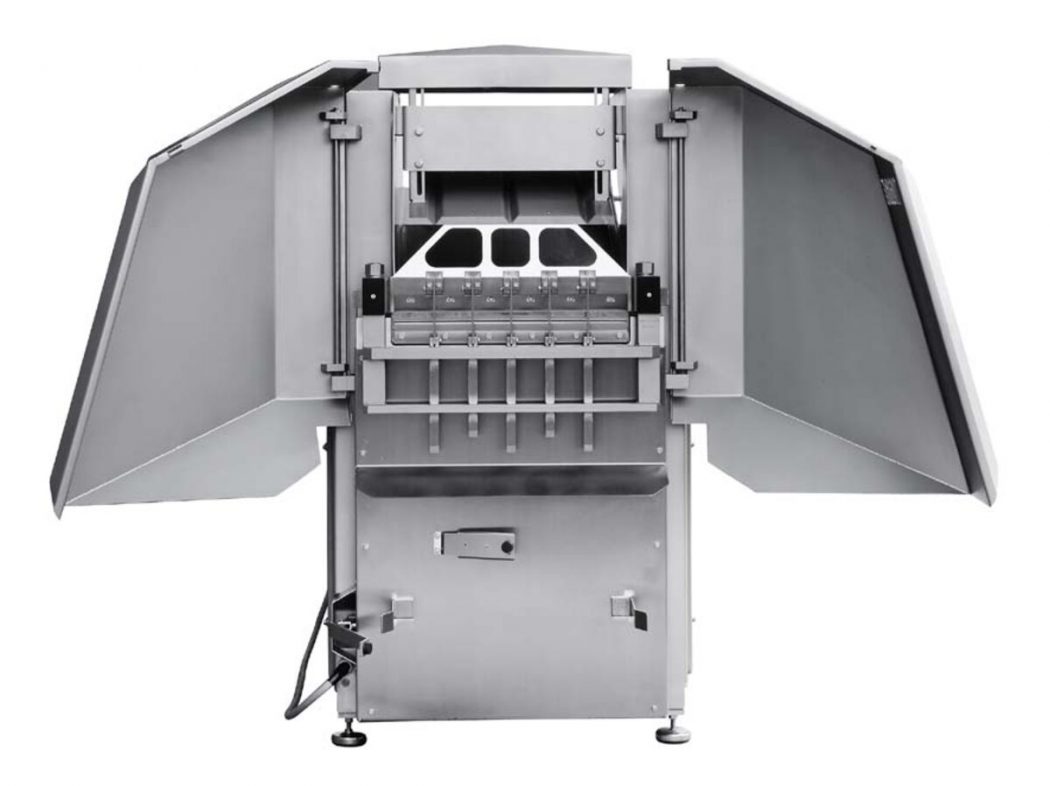

Was unsere Fleischereimaschinen angeht sind wir ausgesprochen wählerisch. In unser umfassendes Sortiment kommt nur, was wir auch selbst bedenkenlos verwenden würden. Dieser kompromisslose Qualitätsanspruch hat uns zum Generalvertreter der namhaftesten Hersteller gemacht.

Eine Maschine ist letzten Endes nur so gut wie der dazugehörige Service. Deshalb legen wir besonderen Wert auf eine äußerst hohe Qualität in der Dienstleistung. Unser spezialisiertes Technik-Team sorgt für professionelle Montage und Inbetriebnahme. Wenn es im seltenen Ernstfall darauf ankommt, sind unsere firmeninternen Techniker umgehend zur Stelle!

Weltweit vertreiben wir die in unserer Werkstätte revidierten Gebrauchtmaschinen. Auf den mehr als 1000m² umfassenden Lager- und Ausstellungsflächen finden Sie nahrungsmittelverarbeitende Maschinen für nahezu alle Anwendungsbereiche. Wenn Sie Maschinen verkaufen wollen, zögern Sie nicht uns diese anzubieten.

News

Für zufriedene Kunden und unternehmerischen Erfolg gibt es ein "einfaches" Rezept: hart arbeiten! Dieses Motto "leben" wir gemeinsam mit unseren Mitarbeitern seit der Firmengründung im Jahr 1979.

RÜCKBLICK – ANUGA 2024